メリット

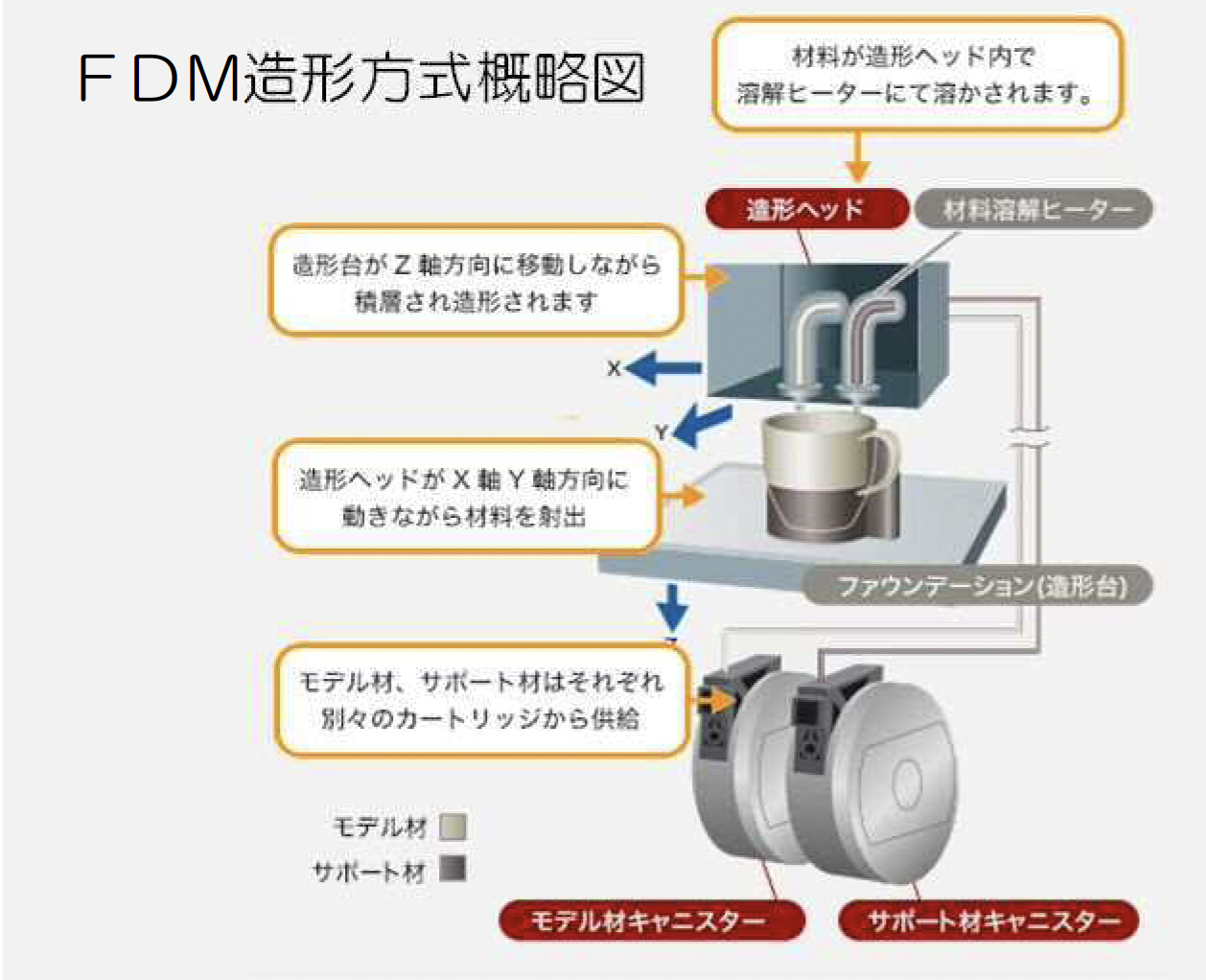

プラスチック製部品とほぼ同等の強度の造形が可能。カラーバリエーション(ASA材)が多い。さまざまな熱可塑性樹脂材料での造形が可能。

デメリット

積層の段差が出る為、滑らかな表面の造形は不可。積層時にサポート材が必要で、造形後にサポート材の除去作業が必要です。

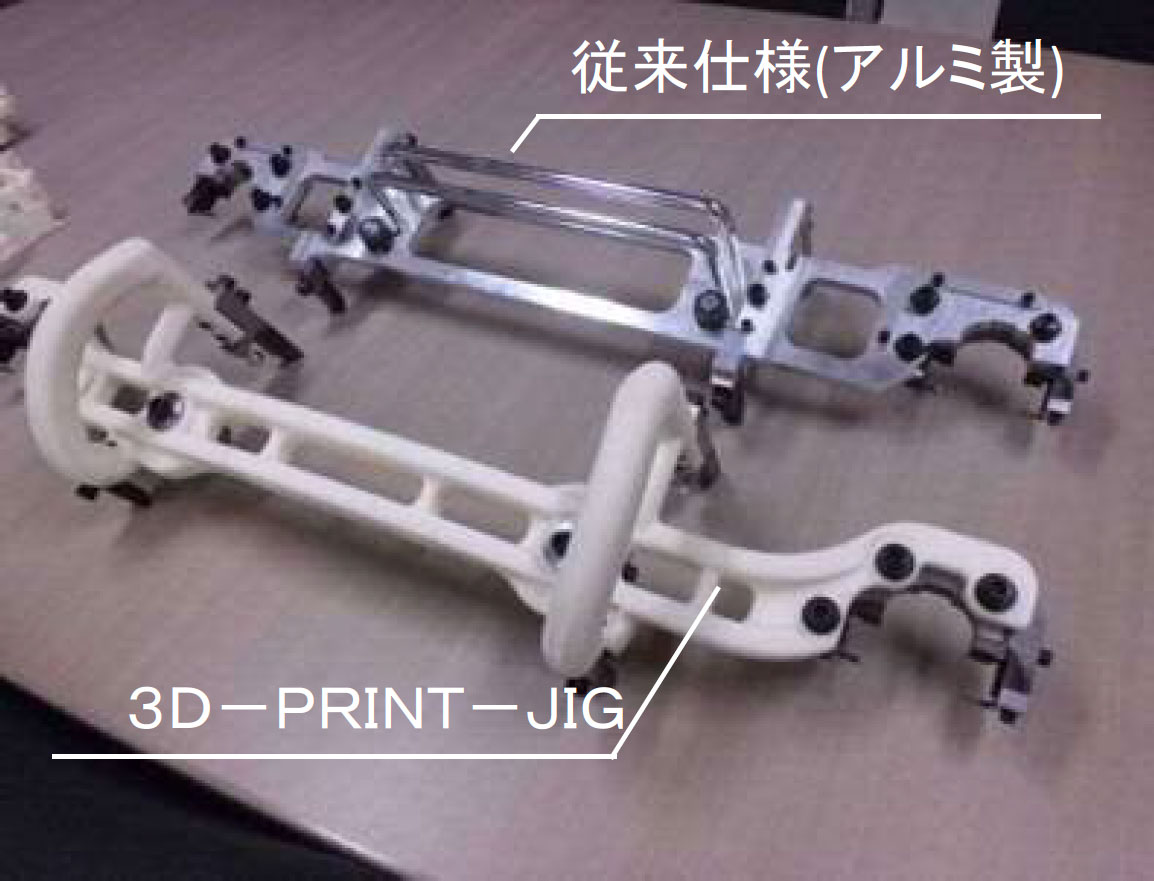

主に工場内で作業者が使用する「ハンド治具」は、部品の位置決め用のほか、品質確認用、組付け補助など様々なものが存在します。

従来のハンド治具の部品は金属、樹脂などの材料から切削加工によって製作されていたため、素材形状や加工性、加工基準等の制約から「重い」「持ちにくい」などの問題点が存在しました。

3D-PRINT-JIGは、新しい「ハンド治具」です。FDM造形方式3Dプリンターを用い、素材形状、加工性等従来存在した制約にとらわれない自由な造形設計及び様々な樹脂材料の活用によりハンド治具に求められる「軽く」「持ちやすい」「高強度」な製品です。

弊社が長年培ってきた3Dプリンター造形に最適な設計ノウハウ及び最適材料の選定や造形方法などを活用し、快適に作業できるハンド治具の設計製作対応を行います。

そのほか、高速で部品製作ができる利点を生かした試作治具の製作、試作部品の造形対応、高耐熱材料ULTEMTM1010を使用したCFRP造形型の製作なども対応しています。

新たにデジタルライトプロセッシング(DLP)方式の3Dプリンターを導入し、最高285℃の高耐熱材料やエストラマーなどの幅広い樹脂にも対応、造形段差の無い綺麗な造形対応も可能となります。

3Dプリンターで試作

製品の試作、実験段階で使用するものを素早く製作できます。

3Dプリンター製治具

生産に使用する治具や工具類を製作できます。

FDM(Fused deposition modeling/熱溶解積層法)とは、ABSなどの熱可塑性樹脂を熱で溶融、積層し造形する方式です。FDMでは最終製品グレードと同等な材料を使用する為、造形後の耐久性が高く、治具等の製作に適しています。

プラスチック製部品とほぼ同等の強度の造形が可能。カラーバリエーション(ASA材)が多い。さまざまな熱可塑性樹脂材料での造形が可能。

積層の段差が出る為、滑らかな表面の造形は不可。積層時にサポート材が必要で、造形後にサポート材の除去作業が必要です。

| 材料 | ASA | PC | NYLON12 | NYLON12 CF | ULTEMTM1010 |

|---|---|---|---|---|---|

| 特徴 | 耐候性 表面の美観 |

高引張強度 | 高衝撃強度 高疲労耐性 |

高強度 耐疲労性 |

耐熱性 耐薬品性 |

| カラー | ※ 全10色 | 白 | 黒 | 黒 | 茶 |

| 引張強さ | 33MPa | 57MPa | 46MPa | 75.6MPa | 81MPa |

| 引張弾性率 | 2,010MPa | 1,944MPa | 1,282MPa | 7,515MPa | 2,770MPa |

| 破断伸率 | 9% | 4.8% | 30% | 1.9% | 3.3% |

| 曲げ弾性率 | 1,870MPa | 2,006MPa | 1,276MPa | 10,620MPa | 2,820MPa |

| 耐熱性低0.45MPa | 98℃ | 138℃ | 97℃ | - | 216℃ |

| 耐熱性高1.82MPa | 91℃ | 127℃ | 82℃ | 143℃ | 213℃ |

| アイゾット衝撃(ノッチ付) | 64J/m | 73J/m | 135J/m | 85J/m | 41J/m |

※ ASA 全10色(アイボリー,黒,白,赤,青,緑,黄,オレンジ,ダークグレー,ライトグレー)

DLP(Digital Light Processing)とは、液体状の光硬化性樹脂に対して一括面露光して、高速造形する方式です。細かなパーツ製作に適しており、滑らかな表面のモデルを造形できます。

従来の光造形方式に比較し、紫外線による劣化が起きにくいため、製品造形が可能な点はFDM方式と同じですが、造形段差の無い高品質な表面の造形が可能です。また、高耐熱や高強度・耐衝撃、ラバーライクなど様々な特徴を持つ造形材料により、多様な造形対応が可能となります。

高い生産性最大1時間に100mmの速さで造形。

最高285℃の高耐熱材料や、高い耐衝撃強度を持つ材料、エラストマーなど、幅広い材料がラインナップ。最小積層ピッチ0.050mmの表面が滑らかなモデルを造形可能。

造形可能サイズが小さいため、小物製品の造形となります。

造形後に超音波洗浄及びUV照射による表面処理(ベタつき除去)が必要です。

| 材料 | 高耐熱材料 | 高衝撃&衝撃性材料 | ラバーライク材料 | 樹脂型用材料 |

|---|---|---|---|---|

| 特徴 | 280℃までの耐熱性 高性能ハロゲンフリー難熱材、 高弾性率の樹脂材料。 |

耐久性があり、優れた伸びと 強さをあわせもつ ポリプロピレンに類似した 属性の樹脂材料。 |

柔軟性と復元性、 積間強度に優れた エラストマー樹脂材料。 |

耐熱性(約100℃)。 樹脂型用材料。 |

| 物性 | LOCTITE®3D 3955 by Henkel 難燃性UL94規格V0 難燃/発煙/毒性特性 285C HDT、 引張弾性率:3786MPa |

LOCTITE®3D 3172 by Henkel 衝撃強度:70J/m 曲げ強度、引張り強度、 破断伸び100%以上、 熱変形温度:52℃ |

LOCTITE®3D IND402 引張破断伸率:230% 引裂き強さ:28N/mm |

LOCTITE®3D IND403 High Modulus by Henkel 引張強さ:91MPa 荷重たわみ温度:80℃ |

超大型のハイエンド3Dプリンター。

大型パーツの一体製作や、小型パーツの量産が可能。ULTEMTM1010に対応し、CFRP造形型の製作が可能。

光造形DLP方式3Dプリンター

生産性とモデル品質をともに実現した3Dプリンター。

最高285℃の高耐熱性材料やエストラマーなど幅広い材料に対応。造形段差のない製品の製作が可能。